智能化综采

编辑智能化综采是指综采工作面采用了具有充分全面的感知、自学习和决策、自动执行功能的液压支架、采煤机、刮板输送机等机电一体化成套装备,实现了工作面的高度自动化远程监控和安全高效开采[1]。

目录编辑

- 1智能化综采工作面的技术特征

- 2智能化综采的技术难题与对策

- 2.1 “透明开采”技术

- 2.2 液压支架群组与围岩的智能耦合自适应控制

- 2.3 采煤机智能调高控制

- 2.4 基于系统多信息融合的协同控制技术

- 2.5 超前支护及辅助作业的智能化控制

- 3智能化综采技术展望

- 3.1 全面推进综采智能化技术进步

- 3.2 有限无人化开采

- 4参考文献

- 5推荐文献

1 智能化综采工作面的技术特征编辑

智能化综采工作面主要技术特征是[1]:

(1)液压支架智能控制,具有支架与围岩耦合监测控制、超前压力预报、初撑和移架状态自决策控制、姿态监测与智能调节、记忆时序控制放煤和智能喷雾降尘控制等功能。

(2)采煤机智能控制,采煤机具有位置监测精确定位、自学习智能轨迹规划、基于智能决策或煤岩识别的滚筒自动调高、自动记忆割煤、防碰撞安全避险、故障自诊断等功能,并具有基于产量需求、输送机设备负荷、工作面环境等信息的智能决策调速、采高自动控制和远程可视化控制等功能。

(3)工作面运输设备具有电气软启动、负载及运行状态监测、系统运行参数在线监测、机尾自动张紧、故障诊断及与工作面控制系统的通信和自动控制功能。

(4)工作面智能控制系统能实现工作面设备间的信息通信、自学习和智能决策远程控制与工作面人工干预协同控制等。

2 智能化综采的技术难题与对策编辑

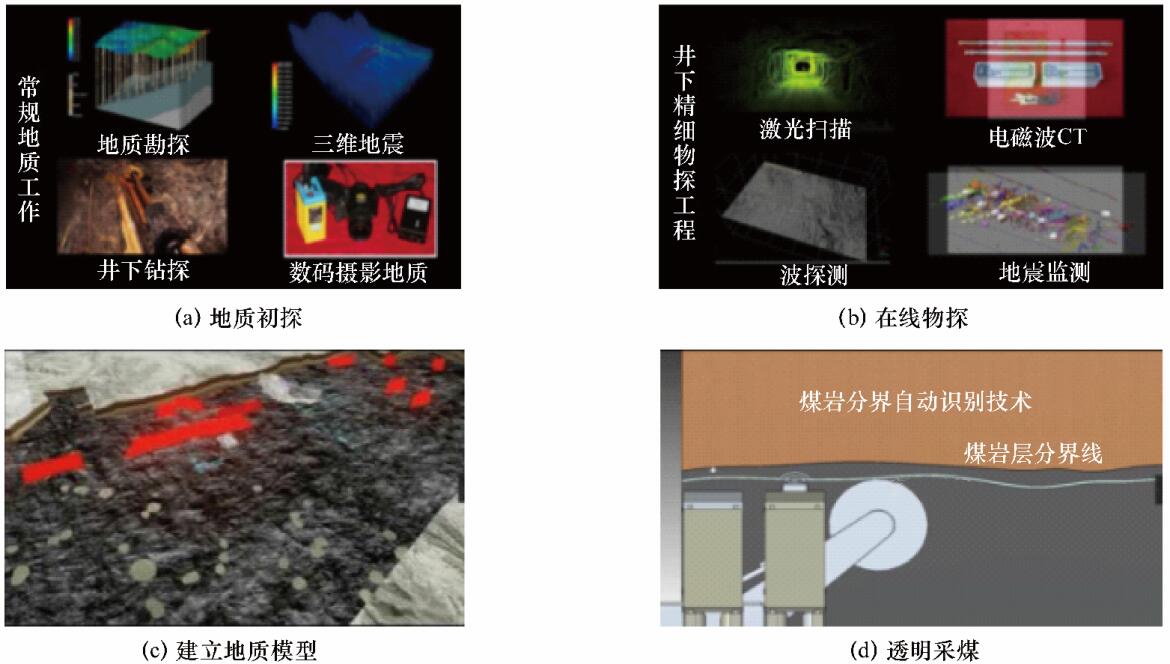

2.1 “透明开采”技术

煤矿井下地质环境复杂,已揭露围岩的特征及装备状态感知、获取及辨识难度大,开采扰动下围岩动态变化规律、装备系统-围岩耦合作用关系等尚未完全清晰,因而无法准确推理尚未揭露煤岩的赋存状态及其演化趋势,不能做到整个开采系统的“透明化”,导致装备缺乏分析判断的依据。开发基于三维GIS系统及在线实时的探测及数据更新,实现“透明开采”,是解决复杂煤层智能开采难题的新途径,如图所示[1]。

2.2 液压支架群组与围岩的智能耦合自适应控制

液压支架群组对围岩状态的自适应支护是无人化开采的核心技术。已提出了液压支架群组与围岩智能耦合自适应控制的理论与技术框架,包括:支护质量在线监测系统及方法,支护状态评价方法、群组协同控制策略;需继续研究突破液压支架结构自适应、可控性难题,代替人工操作,实现对围岩的实时、最佳支护与控制[1]。

2.3 采煤机智能调高控制

采煤机智能调高控制是指采煤机根据煤层厚度及倾角等条件的变化自动调整摇臂高度以实现对煤层的精准截割,智能调高控制是智能化综采的关键技术之一。从逻辑上,煤岩识别是智能调高的基础。然而,煤岩识别并不是智能开采的唯一途径。应探索基于煤层地质信息精准预测、工作面三维精准测量、数字模型推演、采动应力场和截割参数动态分析、最佳截割曲线拟合等综合智能调高控制决策策略,从而实现对采高的精准智能控制[1]。

2.4 基于系统多信息融合的协同控制技术

现有的集控系统只是将各个设备的信息汇集到一起,但没有进一步的数据挖掘和应用,也就无从谈起信息融合及智能决策。建立多层级的多信息融合处理系统及数据应用平台,在统一平台应用大数据技术综合分析、融合设备之间的信息,基于设备当前的状态、空间位置信息、生产运行及安全规则等做出决策;各设备基于自感知数据分析并作出控制决策[1]。

2.5 超前支护及辅助作业的智能化控制

工作面超前巷道设备集中、应力分布复杂,底鼓、两帮变形难以抑制和消除,端头超前支护和设备维护还需要较多人工作业等问题,超前支护及辅助作业智能化是无人开采的主要瓶颈。研发新的液压支架行走方式及位置精确控制技术,研制无反复支撑的柔性超前支护装备及智能控制系统、自动退锚装置及巷道修复辅助作业平台,实现“采前修复-超前支护-采后卸压”一体化协同控制[1]。

3 智能化综采技术展望编辑

3.1 全面推进综采智能化技术进步

煤层赋存条件的复杂性和安全制约因素的多样性是综采智能化面临的最大难题,技术进步为解决难题提供了手段,合理的政策措施、科学的生产管理亦是全面推进智能化开采的重要因素,推动智能化综采技术的全面发展[1]。

(1)加快完善煤炭资源管理与产能布局,将煤炭的安全高效绿色开采作为我国煤炭资源开发的基本产业政策,淘汰落后开采方法与产能装备。

(2)加大智能化开采原始创新力度,研发具有自主知识产权的煤炭智能化开采技术及装备体系,提高行业的国际竞争能力。

(3)提高煤矿智能化开采的管理水平,提倡专业化的生产作业、设备维修、技术指导,提升每一个生产环节的效率和质量。

3.2 有限无人化开采

有限无人化开采是智能化开采的中高级阶段,要求在工作面正常生产期间,工作面中无人操作,端头和顺槽也要实现智能控制和基本无人操作,仅在设备正常维护、检修和特殊工况处理时,人员才进入工作面进行维护,实现有限条件下的无人化开采[1]。

(1)对工作面煤层地质条件进行高精度探测,构造工作面煤层地质数字模型,系统基于这一数字模型进行程序化的智能化开采。

(2)实时监测煤层地质条件变化,实时修正工作面煤层地质数字模型,对开采行为提前预判和修正。

(3)通过高效的机器学习算法使综采系统装备拥用自主学习能力,通过训练获得解决问题的能力,提高智能化水平与开采效率。

参考文献

- [1]

^王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(03):459-467.

推荐文献

- [1]

范京道.大采高工作面智能化综采关键技术研究[J].工矿自动化,2018,44(12):1-8.

- [2]

张建国,朱同功,杨党委.深部煤层智能化综采工作面关键技术研究[J/OL].煤炭科学技术:1-17[2021-07-24]..

- [3]

范京道,王国法,张金虎,李占平.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(01):84-87.

- [4]

任怀伟,王国法,李首滨,牛剑峰.7m大采高综采智能化工作面成套装备研制[J].煤炭科学技术,2015,43(11):116-121.

- [5]

任怀伟,孟祥军,李政,李明忠.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术,2017,45(11):37-44.

暂无