大采高综采

编辑一般认为大采高割煤高度应大于3.5m(即厚煤层定义的下限 ),大采高综采可定义为割煤高度大于 3.5m 的综合机械化开采[1]。

目录编辑

1 大采高综采的基本特征编辑

大采高综采具有一下基本特征[1]:

(1)与分层综采相比,具有生产能力大、单产高、巷道布置简单、工序简单、巷道掘进量和维护量小、回采工效和采出率高、吨煤成本低的优点;与综放开采相比,具有采出率高、含矸率低、煤尘小等优点。

(2)工作面开采高度大,覆岩破坏范围大,基本顶可回转、运动的空间大,上覆稳定的砌体梁结构距采场较远。

(3)工作面支护强度高、动载系数小、支架工作阻力与初撑力多呈线性关系,支架围岩受力以静载为主。

(4)工作面煤壁片帮严重,片帮、冒顶联动性大,支架稳定性差,支架围岩系统稳定性控制难度较大。

2 大采高综采的技术难题编辑

2.1 大采高综采上覆运动规律及其结构稳定特征

上覆岩层运动是采场矿压显现的根源,覆岩破断后,形成一定的稳定结构,研究其结构稳定特征对采场矿压控制具有重要意义,以砌体梁理论为代表的一系列研究成果为我国煤矿采场矿压控制提供了理论依据,而大采高综采条件下,尤其是目前支架工作阻力已达10000kN条件下,采场上覆岩运动规律及其结构稳定特征有何特殊性,需要进一步深入研究;另外,支架工作阻力对采动支承压力分布影响规律,即采动支承压力分布的支护效应需要深入的研究[1]。

2.2 大采高综采面煤壁片帮控制问题

煤壁片帮严重是大采高综采的突出问题,据统计,大采高综采面支架围岩事故是一般综采面的数倍。以往通常采用煤壁塑性区发育宽度来分析煤壁片帮的机理与防治技术,欠缺准确性,一是因为采动煤壁本身即为塑性大变形岩体,煤壁塑性变形只是片帮的必要条件,而非充要条件;另外,煤壁片帮是一个与时间有关的问题,即片帮具有时效性,现场实践也证明,工作面推进速度快,煤壁片帮相对易控制,反之,煤壁片帮严重,采场支架围岩关系恶化。因此,分析煤壁的塑性变形条件下的破坏机理,并从理论上对片帮时效性进行解释,才能更深入研究煤壁片帮的内在机理,也是煤壁片帮控制急需解决的关键技术问题[1]。

2.3 工作面支架围岩耦合作用规律研究

支架是采场支架围岩体系中的可控因素,调整支架工作状态与参数是控制采场围岩运动的常用途径,而支架围岩体系如何相互作用仍是需进一步研究的技术问题。以往的研究侧重于支架与顶板运动之间的关系,但在大采高综采条件下,煤壁、底板运动是采场围岩控制不容忽视的因素,如何将采场煤壁-顶板-底板三维空间运动与支架工作状态结合起来,研究其系统的稳定性,是大采高综采面支架围岩系统稳定性控制面临新的挑战[1]。

2.4 工作面端部围岩稳定性控制问题

工作面端部围岩控制质量严重影响到工作面推进速度与开机率,是大采高综采技术能否有效发挥其生产能力的关键之一。目前,由于巷道掘进技术、支护手段等方面的原因,大采高综采面平巷高度通常低于采高2~3m,由此造成工作面端部底煤留设问题(国外通常采用留顶煤的方式),底煤的留设对支架稳定性的影响,如何尽少留底煤提高工作面采出率,端部围岩稳定性控制原理与技术等都是亟待解决的技术难题[1]。

3 大采高综采片帮机理及控制技术编辑

大采高综采的片帮机理:在采动应力作用下,煤壁先发生较小的挠曲变形,达到极值时,将在煤壁上部0.35倍采高处产生破裂,之后煤壁全部片落[2]。

大采高综采煤壁片帮冒顶控制技术由前面分析可以看出,大采高综采发生片帮是必然的,而且随着采高的加大,将愈加严重。改善端面片帮冒顶的途径:

①应设法提高无立柱空间顶煤的稳定性,尽可能缩小端面距,提高支架工作阻力,维持支架合力作用点距煤壁距离基本不变;

②要设计合理的支架结构;

③工艺上要采煤机过后即时移架,使无立柱空间及时全封闭。

4 大采高综采的矿压显现特征编辑

大采高综采具有以下矿压显现特征[3]:

(1)工作面支护强度高

大采高工作面支护强度平均达832kPa,较我国顶板分类所要求的支护强度高10%~30%。

(2)动载系数小

虽然工作面的顶板类型不同,但动载系数差别不大,一般为1.2~1.3,均较普通综采的动载系数小。

(3)支架载荷分布以正态为主

大采高阻力基本上为正态分布,对于普通综采,随顶板级别不同,会出现正态、双正态叠加、双正态和双正态加冲击4种不同分布。

5 大采高综采支架与围岩关系及“三耦合”原理编辑

5.1 大采高综采液压支架与围岩的关系

大采高综采支架–围岩关系有以下关系[3]:

(1)支架载荷和现行顶板类别关系不明显。

根据我国现行的顶板分类,顶板支护强度随基本顶级别增大呈线性增大,这是因为采场来压强度与顶板岩体结构失稳和来压步距大小直接相关,对于大采高综采,这一关系不明显。

(2)支架初撑力与工作阻力呈线性关系

初撑力及工作阻力曲线为线性关系,这一关系显示了其以静载为主的特性,岩体结构的失稳对采场支架无明显影响。

(3)支架受力以围岩静载为主

由于控制的顶板层位高,其上岩体结构失稳的动载对支架本身影响不大,即使有较大的动载荷,由于厚的破碎矸石做垫层,也很难传递给支架。因此虽然载荷大,但动载系数很小,是以静载即顶板的重力加在支架上的。

大采高采场的矿压显现规律及支架围岩关系与普通采高采场有明显区别,其根本原因是大采高采场的顶板冒落高度大,支架控制岩层的范围及支架围岩作用关系发生了变化。

5.2 大采高综采液压支架与围岩的“三耦合”原理

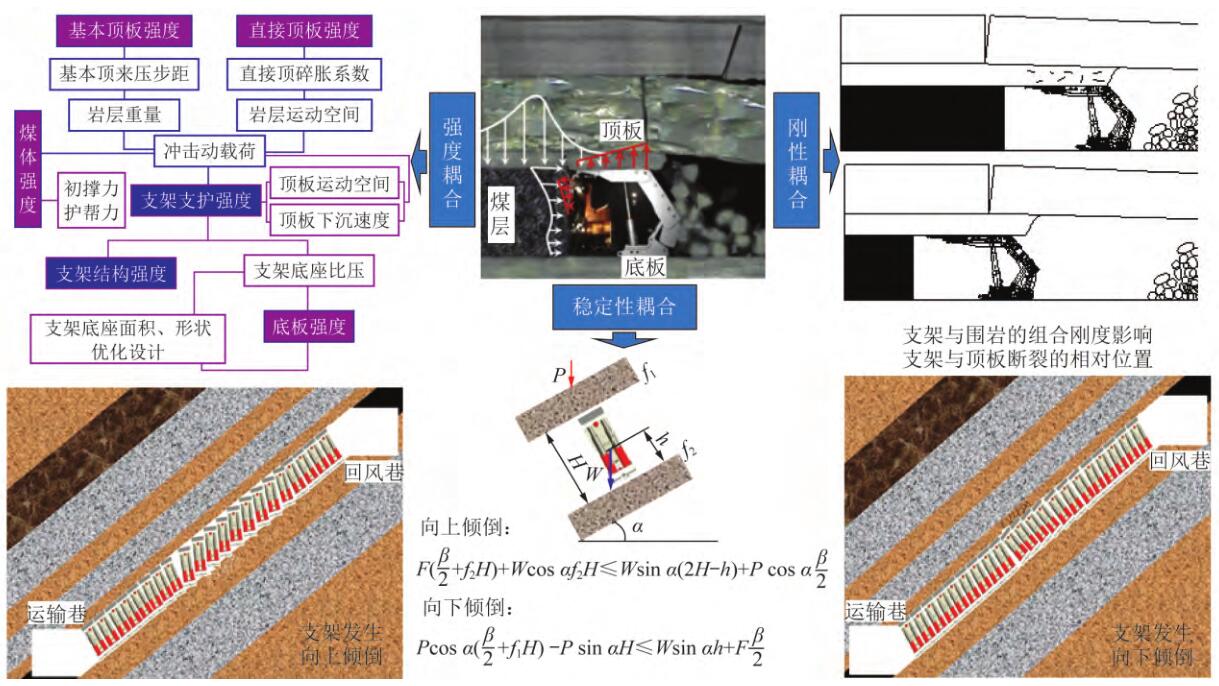

大采高综采液压支架与围岩的“三耦合”原理为:强度耦合、刚度耦合和稳定性耦合[4]。

工作面煤层开采打破了原岩地应力场的平衡状态,在煤层与围岩体中出现应力集中,导致顶板岩层发生周期性破断、煤壁片帮、底板底臌变形等,为了维护工作面安全作业空间,液压支架的强度、刚度、稳定性应适应围岩的变形破坏,因此,提出了液压支架与围岩的强度耦合、刚度耦合、稳定性耦合关系,如图1所示。

在采动应力场的作用下,顶板岩层的强度决定直接顶岩层的碎胀系数与基本顶的来压步距,煤层开采高度与直接顶岩层厚度影响基本顶断裂失稳形成的动载荷,液压支架的支护强度、结构强度应适应围岩断裂失稳形成的矿山压力,并通过主动承压与合理让压维护工作面安全作业空间。

液压支架与直接顶(底)岩层的组合刚度影响液压支架与基本顶断裂点的相对位置,提高液压支架与直接顶(底)板岩层的组合刚度、加快工作面的推进速度,可以将基本顶岩层的断裂位置推移至采空区,降低基本顶岩层断裂失稳对液压支架的载荷大小及作用时间。

液压支架自身的稳定性(几何稳定性、结构稳定性)是液压支架与围岩稳定性耦合的基础,通过采用“自撑-邻拉-底推-顶挤”等刚柔耦合的液压支架与围岩稳定性耦合技术,可以有效增强液压支架自身的稳定性,提高液压支架对围岩失稳的适应性。

6 大采高直接顶结构的分类编辑

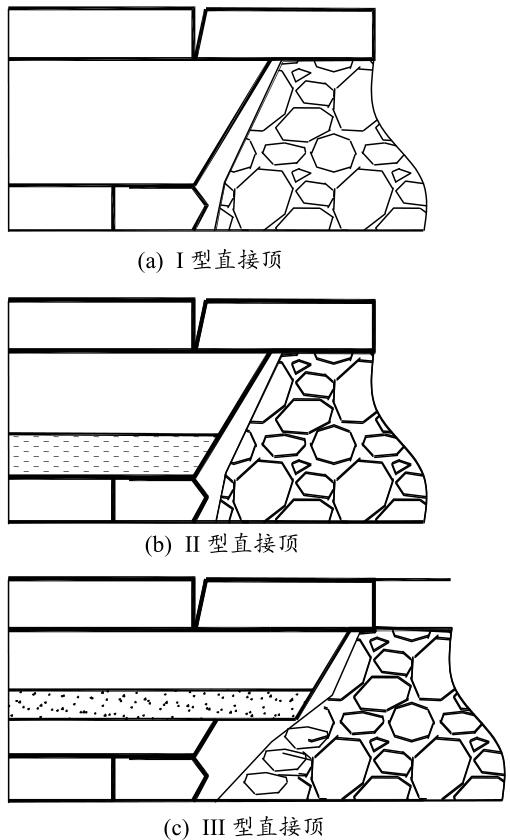

根据岩层组合结构,将大采高直接顶分为3类,如图2所示[3]。

6.1 I型直接顶

如图图2(a)所示,其特点是煤层上方直接顶由同一岩性或不同岩性但力学差异较小的岩层组成。大采高采场I型直接顶的破坏是由于上位的拉断,下位端面距部位的压剪破坏所引起的,增大初撑力可以直接减小顶板的初始下沉量,同时改变下位直接顶端面距部分的应力状态。

6.2 II型直接顶

如图图2(b)所示,其特点是煤层上方有一层较厚的、裂隙发育的软岩,与上覆较硬岩层共同组成直接顶。由于大采高支架高度大,处理端面漏冒极为困难,因此该类条件暂不宜采用大采高工艺。

6.3 III型直接顶

如图图2(c)所示,其特点是在直接顶中赋存有一层或两层强度高、裂隙不发育的厚层岩层,在普通采高时,此岩层相当于“基本顶”,大采高时则作为直接顶。III型直接顶与I型直接顶的变形破坏规律不同,主要特点是增加了“悬顶”的概率。

大采高综采液压支架关键技术

我国已经成功研制应用8.2m超大采高液压支架及超大采高综采成套技术,并在兖矿金鸡滩煤矿成功应用[4]。

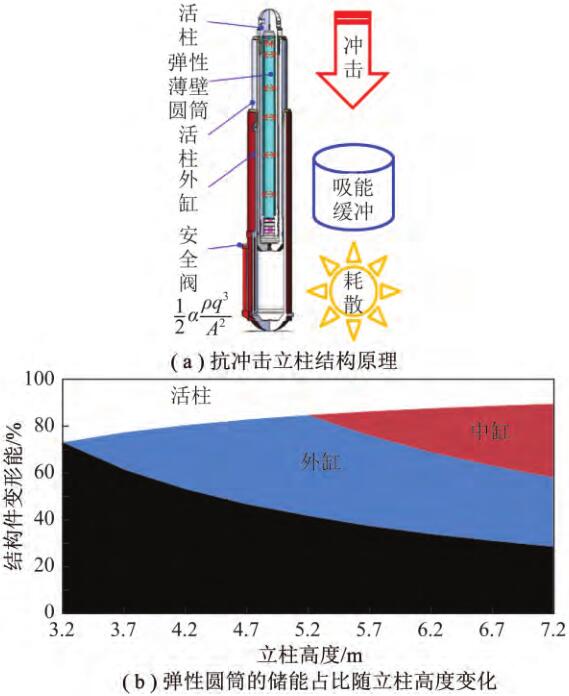

(1)针对大采高工作面动载矿压问题,研发了增容缓冲抗冲击双伸缩立柱,如图3[4]所示,在立柱内设置弹性薄壁圆筒或气体腔室吸能装置,当液压支架受到顶板动载冲击时,立柱内的液体先流入弹性薄壁圆筒或气体腔室内,为立柱安全阀开启提供缓冲时间,有效预防了立柱安全阀被冲坏。

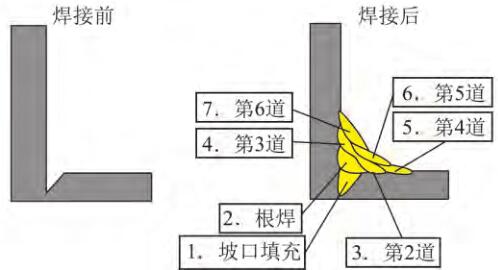

(2)针对液压支架尺度增大带来的稳定性及可靠性难题,开发设计了大采高液压支架微隙准刚性四连杆稳定机构,提高液压支架的稳定性。为了提高大采高液压支架的刚度,设计开发了大采高液压支架高压自动补偿系统,液压支架移架后自动向立柱下腔补液,提高液压支架的初撑力。针对大采高液压支架质量大、操作运输困难,开发了Q890,Q1150高强度易焊接结构钢及多层多道焊等焊接工艺,如图4[4]所示,实现大采高液压支架结构件减重15%以上。

7 厚煤层开采方法优先适用条件编辑

7.1 大采高综采

①煤层厚度3.5~5m,煤层倾角小于55°;②煤层厚度5~6m,煤壁片帮可控,煤层倾角小于25°;③煤层厚度6~9m,煤层硬度f>2的中硬或硬近水平或缓倾斜煤层,煤层顶底板条件好,资源储量丰富。

7.2 综采放顶煤

①大采高综采放顶煤开采方法。煤层厚度9~20m,煤层倾角小于15°,硬度f>2,机采高度3.5~6m;②普通综采放顶煤开采方法。煤层厚度6~12m,煤层硬度f<2,不适宜采用大采高一次采全厚的煤层,机采高度2.5~3.5m。

7.3 分层综采(放)

煤层厚度大于20m的巨厚煤层,可采用分层大采高综放开采方法,或上分层采用大采高综采开采技术,下分层采用放顶煤开采技术混合开采方法。

参考文献

推荐文献

- [1]

闫少宏,尹希文,许红杰,徐刚,刘全明,于雷.大采高综采顶板短悬臂梁-铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11):1816-1820.

- [2]

伊茂森.神东矿区浅埋煤层大采高综采工作面长度的选择[J].煤炭学报,2007(12):1253-1257.

- [3]

鞠金峰,许家林,朱卫兵.浅埋特大采高综采工作面关键层“悬臂梁”结构运动对端面漏冒的影响[J].煤炭学报,2014,39(07):1197-1204.

- [4]

布铁勇,冯光明,贾凯军.大采高综采沿空留巷巷旁充填支护技术[J].煤炭科学技术,2010,38(11):41-44+96.

- [5]

袁永,屠世浩,马小涛,孙璐璐,白庆升.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全工程学报,2012,29(01):21-25.

暂无