微反应器

编辑微反应器是利用精密加工技术制造的特征尺寸在10到300微米(或者1000微米)之间的微型反应器,应用在许多领域中,在化学工业中发挥着巨大的作用。

1 历史编辑

2 优点编辑

使用微反应器与使用玻璃容器有些不同。这些反应器可能是经验丰富的化学家或反应工程师手中的宝贵工具:

- 微型反应器的热交换系数通常至少为1 MW m−3 K−1,最高可达500 MW m−3 K−1;而传统玻璃器皿仅为几千瓦(1升烧瓶 ~10 kW m−3 K−1)。因此,微反应器可以比容器更有效地移热,甚至如硝化等危险性反应也可以在高温下安全地进行。[2]由于热点温度以及放热引起的高温暴露持续时间显著降低。因此,微反应器可以允许更好的动力学研究,因为局部温度梯度对反应速率的影响比任何间歇釜都小得多。微反应器的加热和冷却也要快得多,操作温度可低至-100℃。由于卓越的热传递性能,反应温度可能比常规间歇反应器高得多。金属有机化学的许多低温反应可以在-10℃的微反应器中进行,而不是像实验室玻璃仪器那样在-50℃至-78℃的温度下进行。

- 微反应器通常连续运行。这允许不稳定中间体进行后续工艺过程,避免了常规间歇后处理造成的延迟。特别是反应时间在毫秒到秒范围内的低温化学反应体系无需再储存数小时(常规需试剂的定量给料完成并直至可以进行下一个反应步骤)。这种快速处理避免了珍贵中间体的变质,并且通常能提供更好的选择性。[3]

- 与间歇工艺相比,连续的操作和混合会产生非常不同的浓度分布。在一个间歇工艺中,试剂A被注满后,再缓慢添加试剂B。因此,试剂B最初会遇到大过量的试剂A。在微反应器中,试剂A和B几乎立即混合,因此试剂B不会面临大过量的试剂A。这可能是微反应器的一个优点或者缺点,主要取决于反应机理——了解这种不同的浓度分布是很重要的。

- 尽管实验室规模的微反应器只能合成少量的化学物质,但扩大到工业规模只是一个增加微通道数量的过程。相比之下,间歇工艺经常在实验室规模的研发表现良好,但在中试时却失败了。[4]

- 在微反应器(及相关组件)的物料加压通常比传统间歇反应器更容易。这允许通过升高到超过溶剂沸点的温度来提高反应速率。这虽然是典型的阿伦尼乌斯(Arrhenius)行为,但在微反应器中更容易实现,应被视为一个关键优势。加压还允许反应气体在流体介质中溶解。

3 问题编辑

- 尽管已经有用于处理颗粒的反应器,但是微反应器通常还是不能很好地接纳颗粒,常常会被堵塞。许多研究人员认为堵塞是微反应器被广泛接受作为间歇反应器的有益替代品的最大障碍。到目前为止,所谓的微射反应器[5]通过沉淀产物而避免堵塞。放出的气体因为在反应过程中的体积不恒定也可能会缩短试剂的停留时间。这可以通过施加压力来防止。

- 机械泵送可能产生脉动流,这可能是不利的。许多工作都致力于开发低脉动泵。一种连续流解决方案是是电渗流(EOP)。

- 通常在微反应器中表现非常好的反应却会在容器中会遇到许多问题,尤其是在放大时。典型的是高的比表面积(面积与体积比)和均匀的停留时间不容易按比缩放。

- 高比表面积使得腐蚀给微反应器造成了更大的问题。在常规容器中,几微米的侵蚀可能不会被注意到。由于通道的典型内部尺寸处于相同的数量级,因此其特性可能会发生显著变化。

4 T型反应器编辑

微反应器最简单的形式之一是“T”型反应器。在基板上蚀刻40微米深、100微米宽的“T”形:通过在蚀刻凹槽顶部密封平板,蚀刻的路径变成了管道。盖板有三个孔,分别与“T”形的左上角、右上角和底部对齐,以便可以添加和移除流体。将试剂“A”的溶液泵入“T”形的左上角,将溶液“B”泵入“T”形的右上角。如果泵送速率相同,这些成分会在“T”形的垂直部分的顶部相遇,并在它们沿着“T”形的主干向下流动时开始混合和反应。产品溶液在“T”形的底部被移除。

5 应用编辑

5.1 合成

微反应器用于合成材料时比现有间歇技术更有效。优势主要是得益于传质、热力学、高比表面积环境以及处理不稳定中间体的工程优势。微反应器能与光化学、电合成、多组分反应和聚合(例如丙烯酸丁酯)联用。它可以是液-液系统,也可以是固-液系统(例如涂有非均相催化剂的通道壁)。合成也能与产品的在线纯化联用。[6]遵循绿色化学原则,微反应器可用于合成和纯化活性极高的金属有机化合物(用于原子层淀积(ALD)和化学气相沉积(CVD )),这提高了操作的安全性和产品的纯度。[6][7]

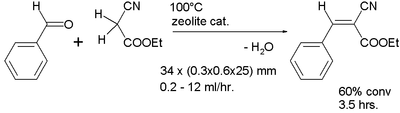

在微反应器研究中,用涂覆有沸石催化剂层的通道进行诺文葛耳缩合( Knoevenagel condensation)[8],该催化剂层也用于去除反应中产生的水。同样的反应也能在由聚合物刷覆盖的微反应器中进行。[9]

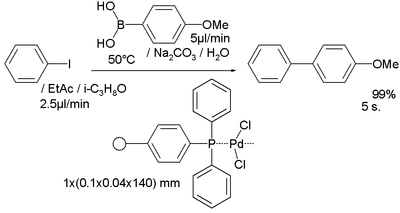

在另一项研究中进行了铃木( Suzuki)反应的考察[10]:钯催化剂被限制在聚丙烯酰胺和三芳基膦(由界面聚合得到)组成的聚合物网络中:

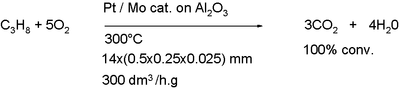

在充满涂有铂/钼催化剂的氧化铝晶格的微通道装置中,丙烷被证明能在低至300℃的温度下发生燃烧:[11]

5.2 酶催化的聚合物合成

固化在固相载体上的酶越来越多地用于更绿色、更可持续的化学转化过程。微反应器用于研究酶催化的ε-己内酯开环聚合制备聚己内酯。班戈勒(Bhangale)等人[12][13] 设计开发了一种新型微反应器能够在连续模式、有机介质和高温下进行非均相反应。与使用间歇反应器相比,使用微反应器能够实现更快的聚合和更高的分子量。很明显,类似的基于微反应器的平台可以容易地扩展到其他酶基的系统,例如,新酶的高通量筛选和新工艺的精确测定,这类情况下连续流模式是占有优势的。这是首次报道的在连续模式下固相负载酶催化聚合反应。

5.3 分析

虽然不同于收集物理实验输出,但微反应器还是能使实验以比现有间歇生产极限低得多的规模和高得多的实验速率进行。这种优势主要来自于更少的操作规模和对所需的传感器技术(能实现对实验的深入理解)的集成。当在微流体环境之外操作时,集成所需的合成、纯化和分析能力是不切实际的。

核磁共振

荷兰拉德堡德大学(Radboud University Nijmegen)和特温特大学(Twente University)的研究人员开发了一种微流体高分辨率核磁共振流场探头。他们展示了一个可实时跟踪的模型反应。无损(原位核磁)分辨率和低样品体积的组合被证明是一个有价值的流动化学工具。[14]

红外光镜

梅特勒-托利多(Mettler Toledo )和布鲁克光谱(Bruker Optics )公司提供了在微反应装置中专用的衰减全反射光谱(ATR spectrometry)监测设备。前者已被演示用于反应监测。[15]后者则已成功用于反应监测[16]和确定微反应器的分散特性。[17]

6 学术研究编辑

微反应器,更广泛地说微工艺工程,是全球性学术研究的主题。一个著名的周期性会议是国际微反应技术会议(IMRET)。微反应器和微工艺工程也是其他会议的重要专题会议,如美国化学工程师学会(AIChE)年会或国际化学反应工程研讨会(ISCRE)。现在,世界各地的各种学术机构也在进行研究,例如马萨诸塞州剑桥市的麻省理工学院(MIT) 、伊利诺伊大学厄巴纳-香槟分校、俄勒冈科瓦利斯市的俄勒冈州立大学、加利福尼亚州伯克利的加州大学伯克利分校;瑞士洛桑联邦理工学院(EPFL);荷兰的埃因霍芬的埃因霍芬理工大学、拉德堡德的拉德堡德大学;法国斯特拉斯堡的斯特拉斯堡大学、里昂的里昂大学、里昂高等化学、物理及电子学校(CPE Lyon);比利时的鲁汶大学(KU Leuven)。

7 市场结构编辑

根据应用焦点,有各种硬件供应商和商业开发实体来服务于不断变化的市场。从技术细分市场的视角来看,由市场代理商科技目标而来的产品和市场供需主流为:

- 可运转系统(交钥匙工程)得到使用,这使得应用环境受益于新的化学合成方案,提高了研究工作处理量至每天大约10 - 100次实验(取决于反应时间)并增强了反应子系统。实际合成规模从每次实验10毫克到每年数百吨不等(反应器组连续运行)。

- 模块化(开放式)系统定位于连续工艺工程设计的研究,化学工程师使用这种标准化设备而带来的定量化工艺优势是可预见的。可以快速组织起多工艺设计,其可以从每次实验几克到每天(适度实验数量,3-15次)近100千克的规模上获得化学工艺结果。工程成果在向工厂工程应用(放大)的二次转移时,仅需为特别的单一产品专用工厂提供目标产能。这模仿了石油化工流程工业的工程承包商的成功。

- 专业化发展。微结构元件制造商大多是寻找新合成技术科学家的商业开发合作伙伴。这种开发合作伙伴通常擅于组织综合研究和供应方案,为物质的接触模式或空间布局建立理想模型。为此,他们主要提供来自专有集成建模系统的信息,该系统将计算流体动力学与热动力学建模相结合。此外,通常情况下,此类开发合作伙伴会建立整体应用分析,用以指明可被验证的关键初始假设之处和未来的受限之处。

参考文献

- [1]

^Schubert, K.; Brandner, J.; Fichtner, M.; Linder, G.; Schygulla, U.; Wenka, A. (January 2001). "Microstructure Devices for applications in thermal and chemical process engineering". Microscale Thermophysical Engineering. 5 (1): 17–39. doi:10.1080/108939501300005358. ISSN 1556-7265..

- [2]

^D.Roberge, L.Ducry, N.Bieler, P.Cretton, B.Zimmermann, Chem. Eng. Tech. 28 (2005) No. 3, online available.

- [3]

^T.Schwalbe, V.Autze, G.Wille: Chimica 2002, 56, p.636, see also Microflow Synthesis.

- [4]

^T.Schwalbe, V.Autze, M. Hohmann, W. Stirner: Org.Proc.Res.Dev 8 (2004) p. 440ff, see also Continuous process research and implementation from laboratory to manufacture.

- [5]

^Wille, Ch; Gabski, H.-P; Haller, Th; Kim, H; Unverdorben, L; Winter, R (2003). "Synthesis of pigments in a three-stage microreactor pilot plant—an experimental technical report". Chemical Engineering Journal. 101 (1–3): 179–185. doi:10.1016/j.cej.2003.11.007. and literature cited therein.

- [6]

^Recent advances in synthetic micro reaction technology Paul Watts and Charlotte Wiles Chem. Commun., 2007, 443 - 467, doi:10.1039/b609428g.

- [7]

^Purification Process Using Microchannel Devices, 2009, Francis Joseph Lipiecki, Stephen G. Maroldo, Deodatta Vinayak Shenai-Khatkhate, and Robert A. Ware, US 20090020010.

- [8]

^Knoevenagel condensation reaction in a membrane microreactor Sau Man Lai, Rosa Martin-Aranda and King Lun Yeung Chem. Commun., 2003, 218 - 219, doi:10.1039/b209297b.

- [9]

^F. Costantini, W. P. Bula, R. Salvio, J. Huskens, H. J. G. E. Gardeniers, D. N. Reinhoudt and W. Verboom J. Am. Chem. Soc., 2009,131, 1650, doi:10.1021/Ja807616z.

- [10]

^Instantaneous Carbon-Carbon Bond Formation Using a Microchannel Reactor with a Catalytic Membrane Yasuhiro Uozumi, Yoichi M. A. Yamada, Tomohiko Beppu, Naoshi Fukuyama, Masaharu Ueno, and Takehiko Kitamori J. Am. Chem. Soc.; 2006; 128(50) pp 15994 - 15995; (Communication) doi:10.1021/ja066697r.

- [11]

^Low temperature catalytic combustion of propane over Pt-based catalyst with inverse opal microstructure in a microchannel reactor Guoqing Guan, Ralf Zapf, Gunther Kolb, Yong Men, Volker Hessel, Holger Loewe, Jianhui Ye and Rudolf Zentel Chem. Commun., 2007, 260 - 262, doi:10.1039/b609599b.

- [12]

^Atul, Bhangale (2012). "Enzyme-Catalyzed Polymerization of End-Functionalized Polymers in a Microreactor". Macromolecules. 45 (17): 7000–7008. doi:10.1021/ma301178k..

- [13]

^Bhangale, Atul (2011). "Continuous Flow Enzyme-Catalyzed Polymerization in a Microreactor". Journal of the American Chemical Society. 133 (15): 6006–6011. doi:10.1021/ja111346c. PMID 21438577..

- [14]

^A Microfluidic High-Resolution NMR Flow Probe Jacob Bart†, Ard J. Kolkman, Anna Jo Oosthoek-de Vries, Kaspar Koch, Pieter J. Nieuwland, Hans (J. W. G.) Janssen, Jan (P. J. M.) van Bentum, Kirsten A. M. Ampt, Floris P. J. T. Rutjes, Sybren S. Wijmenga, Han (J. G. E.) Gardeniers and Arno P. M. KentgensJ. Am. Chem. Soc.; 2009; 131(14) pp 5014 - 5015; doi:10.1021/ja900389x.

- [15]

^Carter, Catherine F.; Lange, Heiko; Ley, Steven V.; Baxendale, Ian R.; Wittkamp, Brian; Goode, Jon G.; Gaunt, Nigel L. (19 March 2010). "ReactIR Flow Cell: A New Analytical Tool for Continuous Flow Chemical Processing". Organic Process Research & Development. 14 (2): 393–404. doi:10.1021/op900305v..

- [16]

^Minnich, Clemens B.; Küpper, Lukas; Liauw, Marcel A.; Greiner, Lasse (2007). "Combining reaction calorimetry and ATR-IR spectroscopy for the operando monitoring of ionic liquids synthesis". Catalysis Today. 126 (1–2): 191–195. doi:10.1016/j.cattod.2006.12.007..

- [17]

^Minnich, Clemens B.; Sipeer, Frank; Greiner, Lasse; Liauw, Marcel A. (16 June 2010). "Determination of the Dispersion Characteristics of Miniaturized Coiled Reactors with Fiber-Optic Fourier Transform Mid-infrared Spectroscopy". Industrial & Engineering Chemistry Research. 49 (12): 5530–5535. doi:10.1021/ie901094q..

暂无