工业CT

编辑目录编辑

- 1扫描仪的类型

- 2历史

- 3分析和检查技术

- 3.1 装配

- 3.2 空洞、裂纹和缺陷检测

- 3.3 几何尺寸和公差分析

- 3.4 基于图像的有限元方法

- 4参考文献

1 扫描仪的类型编辑

2 历史编辑

3 分析和检查技术编辑

各种检查用途和技术包括零件与CAD的比较、零件与零件的比较、装配和缺陷分析、空隙分析、壁厚分析和CAD数据的生成。CAD数据可用于逆向工程、几何尺寸和公差分析以及生产零件的批准[6]。

3.1 装配

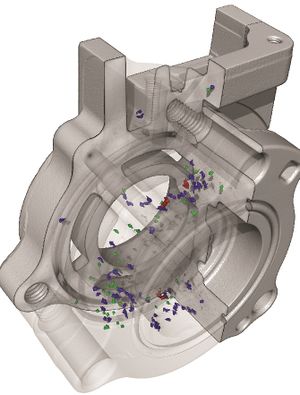

使用CT最公认的分析形式之一是用于装配或视觉分析。CT扫描无需拆卸,便可提供了功能位置的部件内部视图。一些工业CT扫描软件程序允许从CT数据集的体绘制中进行测量。这些测量对于确定组装零件之间的间隙或单个特征的尺寸非常有用。

3.2 空洞、裂纹和缺陷检测

传统上,确定物体内的缺陷、空隙和裂纹需要进行破坏性测试。CT扫描可以在不损坏零件的情况下检测内部特征和缺陷,并以三维形式显示这些信息。工业CT扫描(三维 X射线)用于检测零件内部的缺陷[7],如孔隙度、夹杂物或裂纹[8]。

由于冷却过程、厚壁和薄壁之间的过渡以及材料特性,金属铸造和模制塑料部件通常容易出现气孔。空隙分析可用于定位、测量和分析塑料或金属部件内部的空隙。

3.3 几何尺寸和公差分析

传统上,在没有进行破坏性测试的情况下,人们只能对部件的外部尺寸进行全面计量,例如使用坐标测量机(CMM)或视觉系统来绘制外表面。内部检查方法需要使用组件的二维 X射线检测或进行破坏性测试。工业CT扫描允许完全无损计量。3D打印具有无限的几何复杂性,允许在不影响成本的情况下创建复杂的内部特征,这些特征不能使用传统的CMM进行检测。第一个3D的人工制品使用计算机断层扫描对形状特征进行了优化[9]。

3.4 基于图像的有限元方法

基于图像的有限元方法将来自X射线计算机断层扫描得到的三维图像数据直接转换成网格,以用于有限元分析。这种方法的好处包括模拟复杂的几何结构(如复合材料)或在微观尺度上精确模拟“制造”的部件[10]。

参考文献

- [1]

^逆向工程应用中的工业计算机断层扫描。DGZfP-Proceedings BB 67-CD Paper 8,computer Tomography for Industrial application and Image Processing in radio,1999年3月15日至17日,德国柏林。.

- [2]

^伍兹,苏珊。"三维CT检查提供了显微艺术的全景. ",2010年11月1日。.

- [3]

^Hofmann,j .,Flisch,a .,Obrist,a .,工业X射线计算机断层摄影应用中基于自适应CT扫描网格的优化方法。无损检测与评价国际(37),2004,第271-278页。.

- [4]

^佐凡,巴赫曼。“三维显微断层扫描——一种强大的工程工具”。三维扫描技术。2010年7月5日。.

- [5]

^诺埃尔,朱利安。“CT在工业零件三维扫描中的优势”。2010年8月18日。.

- [6]

^“通过工业计算机断层扫描降低生产前检查成本。”《全球微制造技术行业微制造杂志》,2010年8月。.

- [7]

^Lambert, J.; Chambers, A. R.; Sinclair, I.; Spearing, S. M. (2012). "3D damage characterisation and the role of voids in the fatigue of wind turbine blade materials". Composites Science and Technology. 72 (2): 337. doi:10.1016/j.compscitech.2011.11.023..

- [8]

^Bull, D. J.; Helfen, L.; Sinclair, I.; Spearing, S. M.; Baumbach, T. (2013). "A comparison of multi-scale 3D X-ray tomographic inspection techniques for assessing carbon fibre composite impact damage". Composites Science and Technology. 75: 55–61. doi:10.1016/j.compscitech.2012.12.006..

- [9]

^Shah, Paras; Racasan, Radu; Bills, Paul (2016-11-01). "Comparison of different additive manufacturing methods using computed tomography". Case Studies in Nondestructive Testing and Evaluation (in 英语). 6: 69–78. doi:10.1016/j.csndt.2016.05.008. ISSN 2214-6571..

- [10]

^Evans, Ll. M.; Margetts, L.; Casalegno, V.; Lever, L. M.; Bushell, J.; Lowe, T.; Wallwork, A.; Young, P.; Lindemann, A. (2015-05-28). "Transient thermal finite element analysis of CFC–Cu ITER monoblock using X-ray tomography data". Fusion Engineering and Design. 100: 100–111. doi:10.1016/j.fusengdes.2015.04.048..

暂无